Intelligente und fühlende Schleifwerkzeuge – spike®

Digitale Schnittstellen am Schleifwerkzeug

Digitalisierung, Industrie 4.0, Automatisierung – egal, wie man es nennt, an der Auseinandersetzung mit der Integration intelligenter und digital vernetzter Systeme kommt kein Unternehmen mehr vorbei. Denn die Vorteile, die sich auf die gesamte Wertschöpfungskette auswirken und Prozesssicherheit, -qualität und Effizienz verbessern, sind entscheidend im globalen Wettbewerb. Digitale Schnittstellen am Schleifwerkzeug oder integrierte Sensorik in Werkzeughalter oder Spindelnase bieten einfach implantierbare Lösungen für verschiedene Schleifprozesse.

Digitalisierung in der Fertigungstechnik

Auch wenn die fortschreitende Digitalisierung grundsätzlich alle Branchen und Unternehmensbereiche betrifft, so ist deren Implementierung in der Produktion besonders evident. Zum einen werden durch die damit einhergehende Verbesserung der Transparenz ungenutzte Potentiale in den Abläufen deutlich. Zum anderen wird die Produktivität, Qualität und Prozessstabilität erhöht, indem sich Durchlauf- und Bearbeitungszeiten signifikant verringern, Prozesse kontinuierlich und geIntelligente und fühlende Schleifwerkzeuge Digitale Schnittstellen am Schleifwerkzeug nauer überwacht werden können und Abweichungen sofort erkennbar sind. Eine verbesserte Wirtschaftlichkeit ist die Folge – der Einsatz der neuen Technologien rechnet sich unmittelbar. Auch bei Fertigungsprozessen wie den spanenden Verfahren schreitet die Digitalisierung voran. Werkzeug- und Maschinenhersteller sowie Anwender müssen sich die Frage stellen, wie sie die neuen Technologien integrieren, um ihre Zukunft digital und wettbewerbsfähig zu gestalten.

Neue Technologien in altbekannten Produkten

Die spanende Fertigung ist für die Produktqualität und damit für die Wertschöpfung produzierender Betriebe von hoher Bedeutung. Insbesondere beim industriellen Präzisionsschleifen erhalten die Werkstücke im Hinblick auf Oberflächenqualität, Fertigungstoleranz und Optik den sprichwörtlich „letzten Schliff“. Damit bestehen anwenderseitig sehr hohe Anforderungen an optimale Prozesse und hochpräzise Schleifwerkzeuge.

Durch die Ausstattung mit einer digitalen Datenschnittstelle, werden moHochwertige CBN-Schleifscheiben mit „Intelligence inside“ durch integrierten Speicherchip. derne Schleifwerkzeuge Industrie-4.0- fähig. Die Hermes Schleifmittel GmbH aus Hamburg ist einer der Vorreiter bei der Entwicklung digitaler Schnittstellen am Schleifwerkzeug und fokussiert seine Entwicklungsarbeit auf intelligente Werkzeuge, die sich eigenständig identifizieren und miteinander kommunizieren können, und darüber hinaus in Kooperation mit der pro-micron GmbH auf fühlende Werkzeugsysteme der Produktreihe spike®, die Prozessbelastungen hochgenau erfassen können.

Intelligente Werkzeuge, wie CBNiSchleifwerkzeuge, verfügen beispielsweise über integrierte RFID-Chips, die eine kontinuierliche und kabellose Kommunikation zwischen Werkzeug und Maschine bzw. zwischen Werkzeug und Lagersystem ermöglichen. Derartige „intelligente“ Werkzeuge sind prädestiniert für einen einfachen und kostengünstigen Einstieg in die Digitalisierung und ermöglichen dem Anwender, seine Prozessautomatisierung, Prozesssicherheit und insbesondere sein Werkzeugmanagement signifikant zu verbessern.

Werden nicht nur Speichermedien, sondern auch Sensoren integriert, entsteht eine völlig neue Möglichkeit für Schleifwerkzeuge, die Prozesse zu optimieren. Mit Hilfe der Sensorik im werkzeugnahen Bereich kann das Werkzeugsystem nun Prozessbelastungen wie Biegemoment, Tosionsmoment und Axialkraft erfassen und damit quasi „fühlen“, ob der Schleifprozess nach den vorgegebenen Parametern abläuft oder Zielwerte nicht erreicht werden. Fühlende Schleifwerkzeuge haben damit das Potential, sowohl die Prozessanalyse als auch ein kontinuierliches Prozessmonitoring signifikant zu vereinfachen, da auch ältere Schleifmaschinen mit dieser Technologie ausgerüstet werden können.

Hochwertige CBN-Schleifscheiben mit „Intelligence inside“ durch integrierten Speicherchip.

Mehr Wirtschaftlichkeit und Sicherheit beim Schleifen

Die im Werkzeug integrierten RFIDChips haben eine Lesezeit von 0,02–0,03 Sekunden pro 16 Byte und können individuell programmiert werden. In enger Absprache mit den Werk- 24 dihw 12 · 4 2020 Werkzeuge zeuganwendern stimmt Hermes ab, welche individuellen Daten, wie z.B. Prüfdaten, Prozessidentifikations-Nummern, maximale Umfangsgeschwindigkeiten oder Abrichtparameter, vor der Auslieferung gespeichert werden sollen. Die Ein- und Ausgabe kann dabei passwortgeschützt erfolgen und bietet so einen zuverlässigen Schutz der sensiblen Daten.

Die intelligenten CBNi-Schleifwerkzeuge sind für viele Anwendungen qualifiziert, zum Beispiel im Bereich Automotive, der Wälzlagerindustrie oder der Medizintechnik. Aufgrund der sehr hohen Qualitätsanforderungen in diesen Industrien, bietet der Einsatz digitaler Schnittstellen unmittelbare Vorteile wie die automatische Einhaltung von prozessimmanenten Sicherheitsaspekten, die kontinuierliche Optimierung von Schleifparametern, die eindeutige Identifikation des Werkzeugs sowie die digitale Dokumentation der Prozesshistorie. Damit bieten die Hersteller digitaler Schleifwerkzeuge ihren Anwendern Unterstützung für maximal effiziente Fertigungsprozesse bei gleichzeitig höchsten Ansprüchen an die Produktqualität.

Damit profitieren die Anwender in hohem Maße von der Umstellung auf digitale Prozesse und den damit einhergehenden Vorteilen. Denn wirtschaftlicher Einsatz und die sichere Handhabung von Schleifwerkzeugen sind ein wesentlicher Faktor für die erfolgreiche Wertschöpfungskette der produzierenden Unternehmen.

Digitale Schnittstellen erhöhen Effizienz der Werkzeuglogistik

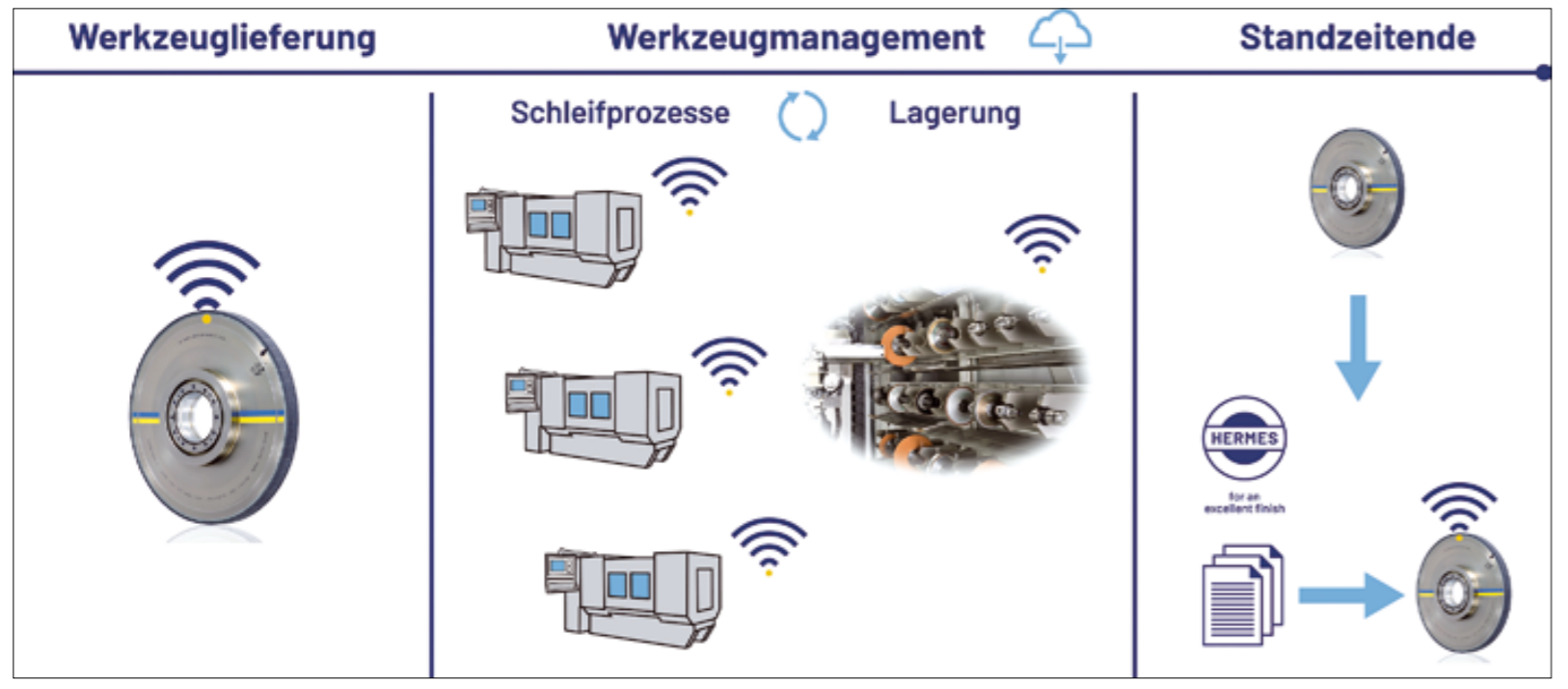

Der Lebenszyklus eines CBN-Schleifwerkzeugs definiert sich durch mehrere Phasen: der Werkzeuglieferung, dem Einsatz in der Maschine, einer eventuellen Zwischenlagerung und schließlich der Rücksendung an den Werkzeughersteller bei Standzeitende, zur Wiederbelegung.

So bietet digitales Werkzeugmanagement nennenswertes Potential. Dies basiert zu allererst auf der eindeutigen Identifikation der eingesetzten Tools: Welches Werkzeug hat auf welcher Maschine welchen Prozess durchgeführt und somit ein bestimmtes Werkstück gefertigt?

Intelligente Werkzeuge liefern diese wichtigen Daten automatisch, indem sie eigenständig und fortlaufend Einsatzdaten, Grenzwerte, Abläufe und die Prozesshistorie aktualisieren und in einer Cloud zusammengeführt bereitstellen. Diese digitale Dokumentation macht den Einsatz klassischer Begleitpapiere überflüssig und bildet die Basis für eine hochgradig effiziente Werkzeuglogistik, die sich auf der Grundlage ihrer selbst generierten Daten kontinuierlich verbessern und anpassen kann. Darüber hinaus kann schnell und dezentral darauf zugegriffen werden, was kürzere Reaktionszeit ermöglicht und mehr Transparenz und Sicherheit schafft. Eine vernetzte Fertigung erlaubt eine eindeutige Nachverfolgung und Zuordnung Vernetzte Fertigung. von Werkzeugen zu Prozessen aber auch zum finalen Produkt. Gleichzeitig liefert die digitale Dokumentation dem Anwender auch wichtige Informationen über den Lebenszyklus eines einzelnen Werkzeugs, indem neben den geometrischen Angaben zusätzliche Daten wie die Anzahl geschliffener Bauteile oder Abrichtzyklen gespeichert werden. Wird ergänzend eine vorab definierte Verschleißgrenze hinterlegt, kann das Auslösen einer Neubestellung automatisch erfolgen.

Sensorische Werkzeughalter messen Prozessbelastungen

Der sensorische Werkzeughalter spike®_mobile und die sensorische Spindelnase spike®_inspindle der Firma pro-micron GmbH bieten die Möglichkeit, Prozessbelastungen wie Kräfte und Momente in unmittelbarer Nähe zur Wirkzone des Schleifprozesses hochgenau zu ermitteln. Der sensorische Werkzeughalter kann dabei über standardisierte Aufnahmen mit einer Vielzahl gängiger Spannsysteme kombiniert werden. Anhand der Messdaten, die Spike liefert, kann der Zerspanungsprozess offline diagnostiziert und optimiert werden. Alternativ wird die Messung mit der Maschinensteuerung verbunden, sodass online überwacht wird, um kraftgesteuert auf Veränderungen im Prozess zu reagieren. Spike zeigt nicht nur die Kräfte, die auf das Werkzeug wirken, sondern erfasst auch die Wirkrichtung, sodass Unwucht oder unregelmäßiger Werkzeugverschleiß er- dihw 12 · 4 2020 25 Werkzeuge kannt wird. Die Messdaten können auf zwei unterschiedliche Arten verwendet werden:

- Diagnose-Tool: Offline-Prozessanalyse, z.B. für die Prozessentwicklung von Schleifverfahren bei neuen Werkstücken oder Werkzeugen, Benchmark-Versuche

- Überwachungs-Tool: Online-Prozessanalyse, z.B. für Prozessüberwachung und -monitoring, Sicherstellung Prozessstabilität.

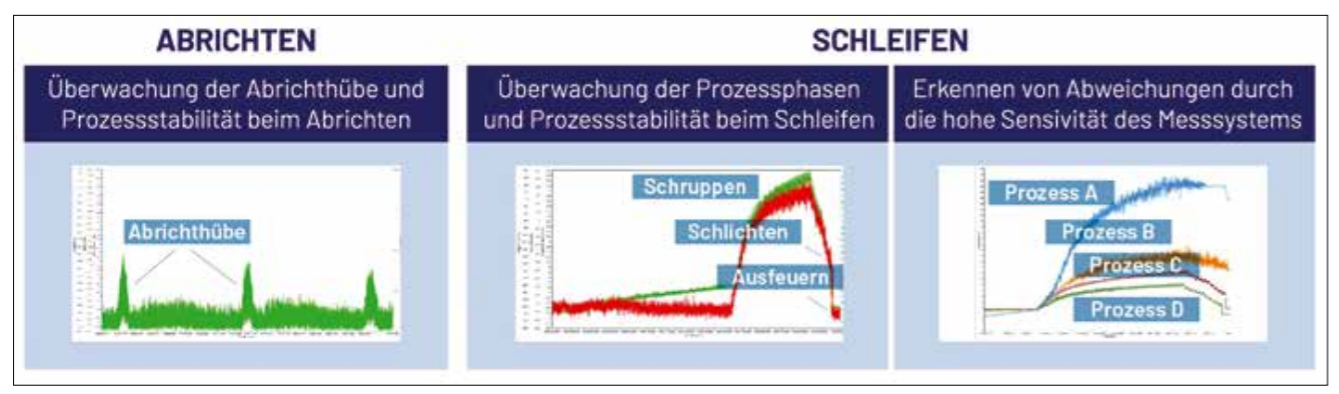

Untersuchungen zum Innenrundschleifen am Institut für spanende Fertigung (ISF) der TU Dortmund belegen das Potential von spike® für eine hochgenaue Prozessanalyse bzw. Monitoring. Bereits beim Abrichten ist der Kontakt zwischen Abrichtdiamanten und Schleifwerkzeug sehr genau erkennbar. Da das präzise Abrichten essentiell für die spätere Bauteilqualität ist, lassen sich mit spike® bereits hier Unregelmäßigkeiten, hervorgerufen durch verschlissene oder fehlerhaft ausgerichtete Abrichtwerkzeuge, sofort erkennen. Die Untersuchungen der Sensitivität beim eigentlichen Schleifprozess bestätigen die sehr hohe Genauigkeit des Messsystems. Sehr gut zu erkennen anhand des Signals sind unterschiedliche Prozessphasen, wie Schruppen, Schlichten oder das Ausfeuern. Gleichzeitig konnten bewusst provozierte Unterschiede in der Zustellung von nur wenigen Mikrometern (Prozess A bis D) sofort detektiert werden. Mit dem spike®_polar kann man den Ist-Zustand mit dem Soll-Zustand vergleichen. Neben Unwucht und Rundlauffehler sind sprunghafte Schnitte, Verschleiß der Scheibe und Werkzeugausbrüche klar dargestellt. Aber auch Schwingungen, ein nicht gelöstes Korn, Materialaufbau an der Scheibe und vieles mehr entgehen dem spike®, durch die Messung des Biegemoment in zwei Richtungen, nicht.

Weitere Infos: www.hermes-schleifwerkzeuge.com; www.pro-micron.de

Vernetzte Fertigung

Gut beraten bei der Implementierung digitaler Komponenten

Bezogen auf den Einsatz intelligenter und fühlender Schleifwerkzeuge in der Fertigung ist das Hermes Abrasives Institute (H.A.I.) ein kompetenter Beratungs-Partner. Die erfahrenen Anwendungstechniker von Hermes unterstützen bei der Bewertung der Möglichkeiten einer erfolgreichen Integration digitaler Komponenten beim Anwender. Ausgangsbasis für kundenindividuelle Lösungsansätze bildet eine umfassende Ist-Analyse der jeweiligen Schleifprozesse vor Ort unter Einsatz modernster Mess- und Auswertungstechnologien. Auch die anschließende Implementierungsphase sowie die Schulung der Mitarbeiter wird von H.A.I.-Mitarbeitern und beim Einsatz von spike® im Tandem mit pro-micron-Mitarbeitern begleitet, damit ein reibungsloser Ablauf der Umrüstung und Inbetriebnahme in den laufenden Betrieb sichergestellt ist. Potential von spike®.

Fazit

Der digitale Wandel ist in voller Fahrt und stellt Unternehmen nicht vor die Frage ob, sondern wie sie diesen aktiv mitgestalten wollen. Dazu gehört grundsätzlich die Bereitschaft, Veränderungen in der Fertigung zu vollziehen und notwendige Investitionen zu tätigen, um den Anschluss an die immer schneller werdenden Veränderungen nicht zu verpassen und mögliche Wettbewerbsvorteile zu nutzen. Werkzeughersteller helfen, mit ihrer Kenntnis des technologisch Machbaren in Kombination mit einem versierten Blick auf die Gegebenheiten beim Kunden, intelligente und fühlende Komponenten in die bestehende Infrastruktur zu integrieren.

Potential von spike®

Dr.-Ing. Tim Göttsching Hermes Schleifmittel GmbH

Markus Preuß pro-micron GmbH